【導(dǎo)讀】消費(fèi)類電芯,因?yàn)橛秒娖骷枰娏肯鄬^小,單體電芯的電量輸出基本就能滿足要求,所以很少需要幾個(gè)電芯一起配合使用。單體電芯電量小,遇到電量輸出較高的使用場合,比如電動(dòng)汽車和儲(chǔ)能等,就需要很多電芯進(jìn)行串并聯(lián),獲得比較高的輸出電壓/輸出電量/輸出電流/輸出功率等。

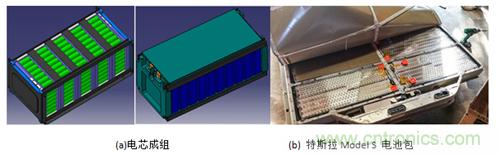

如下圖(圖1和圖2)一樣,很多方形電芯和圓柱電芯(18650)并成一個(gè)模組,很多模組再并成一個(gè)pack,作為電動(dòng)汽車的動(dòng)力來源。網(wǎng)上有人拆解過特斯拉model S,85Kwh的電池包,7104節(jié)松下生產(chǎn)的圓柱電芯,每444節(jié)一組并聯(lián),共16組,組間串聯(lián),組成電池包。

馬斯特敢這么干,不一定誰都可以這么想。首先,松下的小圓柱技術(shù)爐火純青,兼顧成本低廉和性能一致性。有笑話稱,如果用兩臺(tái)機(jī)器去測試松下的電池,出來的曲線不一樣,你首先懷疑的應(yīng)該是你的測試問題。電池生產(chǎn)工藝復(fù)雜,影響電芯一致性的因素繁多,從前至后,除了材料本身的一致性之外,還有諸如配料/攪拌/涂布/冷壓/分條/卷繞/注液/化成等。為了提高電池出貨一致性,電池廠家還會(huì)在化成后增加分選工序,挑選出那些阻值偏移較大/自放電比較嚴(yán)重的電池。電芯一致性如果不好,會(huì)嚴(yán)重影響電池使用的壽命,縮短電池包使用年限。單體電芯在經(jīng)過很多次充放電后,因?yàn)楸砻鍿EI膜增長/副反應(yīng)增多/隔離膜孔洞被堵塞等原因,可逆容量會(huì)有所衰減,容量衰減到初始容量的80%時(shí),將嚴(yán)重影響電動(dòng)汽車的設(shè)計(jì)功能發(fā)揮。模組中電芯如果一致性較差,使用同一電流進(jìn)行充放電時(shí),會(huì)造成某些電池的過充或過放,這會(huì)大大縮短整體的循環(huán)壽命電池,不一致性將導(dǎo)致電池組內(nèi)其它單體發(fā)生多米諾骨牌效應(yīng)式的連鎖反應(yīng)。如循環(huán)壽命1000次左右的電芯,在電池組中的實(shí)際循環(huán)次數(shù)只有200次左右。但是,如果電芯一致性就是不好,成組還能用不?

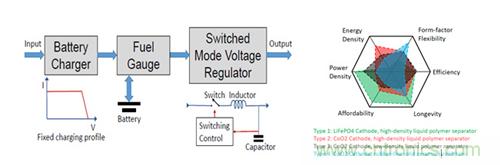

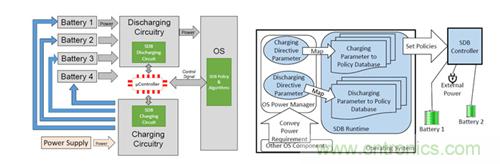

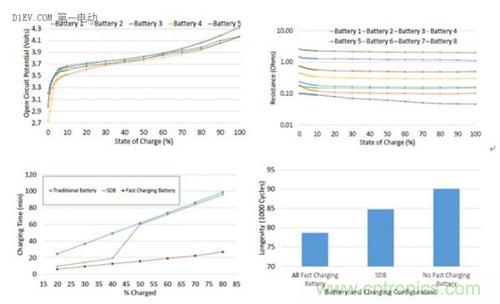

傳統(tǒng)的BMS肯定是拒絕的,但是如果是SDB(software defined battery)就不一定了。傳統(tǒng)的BMS一根充電線進(jìn)來,給所有的電池充電/記錄/截至,然后再輸出。如果電芯一致性較差,上邊所描述的那些問題就會(huì)一一發(fā)生。再進(jìn)一步,如果我們腦洞再開大一點(diǎn),我在我的電池包里安裝上兩種電池,一種用于應(yīng)對低速巡航時(shí)的低倍率放電工況,另一種用于應(yīng)對高速急停時(shí)的高倍率放電工況。不同的電芯體系具有不同的特點(diǎn),常考慮的能量密度/功率密度/成本/壽命/柔性等指標(biāo)也是相互沖突,如果需要在同一模組中使用不同體系電芯,搭配出一個(gè)綜合性能突出的產(chǎn)品,傳統(tǒng)的BMS就比較困難了。微軟覺得,這個(gè)可以這樣做:給每一個(gè)電池都加上一個(gè)充電放電管理微裝置(smart switching circuitry),收集每個(gè)電池的充放電電壓/電流/電阻,實(shí)現(xiàn)智能分流調(diào)配,使每個(gè)電芯的充放電情況接近于單體電芯,最大化電芯的使用價(jià)值。這種電芯管理模式的主要難點(diǎn)在于收集到這些數(shù)據(jù)之后的分析與電流調(diào)配,微軟為之開發(fā)了一個(gè)比較復(fù)雜的算法,并將使用這種電池管理模式的電池包為Software defined battery。

更關(guān)鍵的是,這種電池管理模式可以實(shí)現(xiàn)不同化學(xué)體系的混排管理。儲(chǔ)能方式萬萬千,優(yōu)點(diǎn)缺點(diǎn)不盡同。不同的電壓/不同的電阻/不同的充放電倍率,這些電池組合在一起,能夠正常工作么?微軟就此,利用SDB,進(jìn)行一個(gè)實(shí)驗(yàn),得到了良好結(jié)果(Battery Management for 2-in-1s)。還有,在智能手表中,利用表帶可以裝配柔性的固態(tài)電池,搭配表盤下的聚合物鋰電池,可以更好的延長待機(jī)時(shí)間,這就需要SDB更好的調(diào)控固態(tài)電池與液態(tài)電池之間的配合了。

至于這么多的充放電微裝置的引入,錢(成本)的問題,大佬們說“都不是事兒(We believe the BoM cost and space requirement of our SDB solution will not be significant)”。以后,這個(gè)SDB系統(tǒng)還會(huì)連入整車物聯(lián)網(wǎng),理解你的個(gè)人行為和用戶schedule等,服務(wù)您的出行。啊,我們電池也大數(shù)據(jù)物聯(lián)網(wǎng)起來了,洋氣。